生産

地球温暖化抑制

車の生産にはエネルギーが必要で、エネルギーの消費によりCO2が発生しています。近年、当社は運用管理方法の改善を図ることにより、地球温暖化の抑制に努力しています。

2024年度の実績

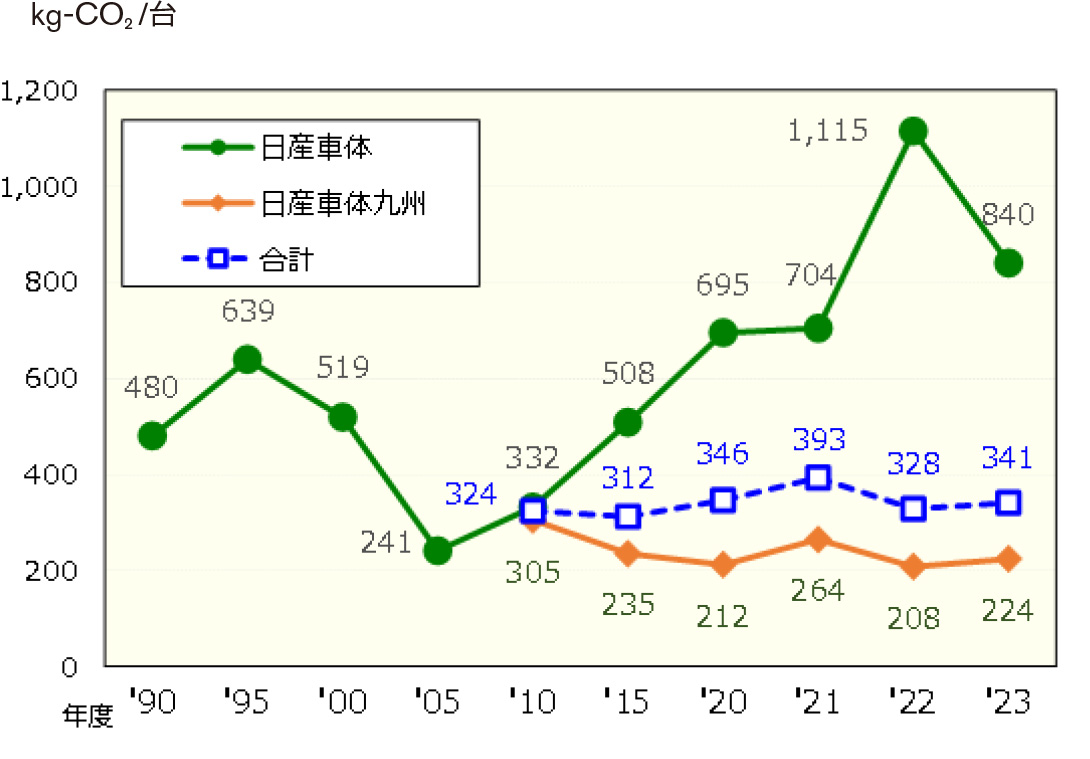

生産車1台あたりのCO2排出量推移

CO2を大幅に削減する3WET塗装

車の塗装には、塗料を高温で焼付け乾燥する工程があるため、塗装工場からのCO2排出量は、工場全体の排出量の約1/4を占めます。日産車体九州では、中塗り後の焼付け乾燥を廃止した3WETを採用して、CO2排出量を削減しています。

さらにVOC(揮発性有機化合物)削減のために採用した水性型上塗りカラーベース塗料によるCO2増加(水分を蒸発させる乾燥装置が必要)に対しては、塗装ガンに乾燥装置を一体化させた「塗装機一体型エアシールド」((株)大氣社と共同開発)を採用し、水分蒸発時間を半分に短縮しました。これにより、上塗りカラーベースからクリア塗装までのCO2排出量を25%削減(世界最高水準)しました。

これらにより、塗装工場全体でCO2排出量を16%削減しています。

2024年度の主な取り組み内容

生産工場の省エネ改善

2024年度は照明のLED化継続と合わせ、グリーンエネルギーの導入を開始し、また、安定した生産活動(稼働率・直行率の改善)への取り組みを継続して行い、地球温暖化抑制への活動を進めています。

取り組みの経過

| 2003年度 | 光触媒を利用したビル冷却システムの採用 |

|---|---|

| 2004年度 | エネルギー監視システムの構築 |

| 第1地区のボイラーの小型化実施 | |

| コンプレッサ制御の改善システムの構築 | |

| フロン回収装置の設置 | |

| 2005年度 | テクノセンターのコ・ジェネレーションシステムの設置 <ガスエンジン>水冷4サイクル、V型20気筒、48,700cc <発電量>920KW <排熱利用> 吸収式冷凍機で冷房に使用 ボイラーの給水加熱に利用

<効果>CO2排出量の削減 △650トン/年 |

| テクノセンターのボイラーの小型化実施 | |

| 2006年度 | 省エネランプの採用 |

| トラック輸送の管理 | |

| 2007年度 | 第1地区Aカラー上塗塗装ラインの停止 |

| 2010年度 | 日産車体九州での生産開始 |

| 第1地区生産車3車種を第2地区へ生産集約 | |

| 2011年度 | 夏期節電特別活動の実施(7月~9月) (稼働時間の夜間シフト、休日変更など) |

| 塗装工程の集約による第1地区塗装工場の停止 | |

| 2013年度 | 第1地区閉鎖対象エリアの全ての建屋・設備を他地区へ集約 |

| 2014年度 | 日産車体:塗装電着循環ポンプのインバータ化 日産車体九州:超微粒化塗装工法の採用 |

| 2015年度 | 日産車体:樹脂工場の1直化による生産効率向上 |

| 2016年度 | 日産車体:厚生棟蛍光灯・水銀灯のLED化 日産車体九州:照明のLED化 |

| 2017年度 | 日産車体:樹脂塗装オーブン低温化 |

| 2018年度 | 日産車体:テクノセンター 冷凍機更新 |

| 2019年度 | テクノセンター設計本館 蛍光灯をLED化 |

| 2020年度 | 秦野実験部事務所建屋の蛍光灯をLED化 |

| 2021年度 | テクノセンター工機事務棟の一部の蛍光灯をLED化 秦野実験部作業場の蛍光灯をLED化 |

| 2022年度 | 日産車体:圧造工場板金場ベビコン化による省エネ 日産車体九州:電着チラー機能向上による省エネ |

| 2023年度 | 日産車体及び日産車体九州の照明LED化推進 |

| 2024年度 | クリーンエネルギーの導入 |

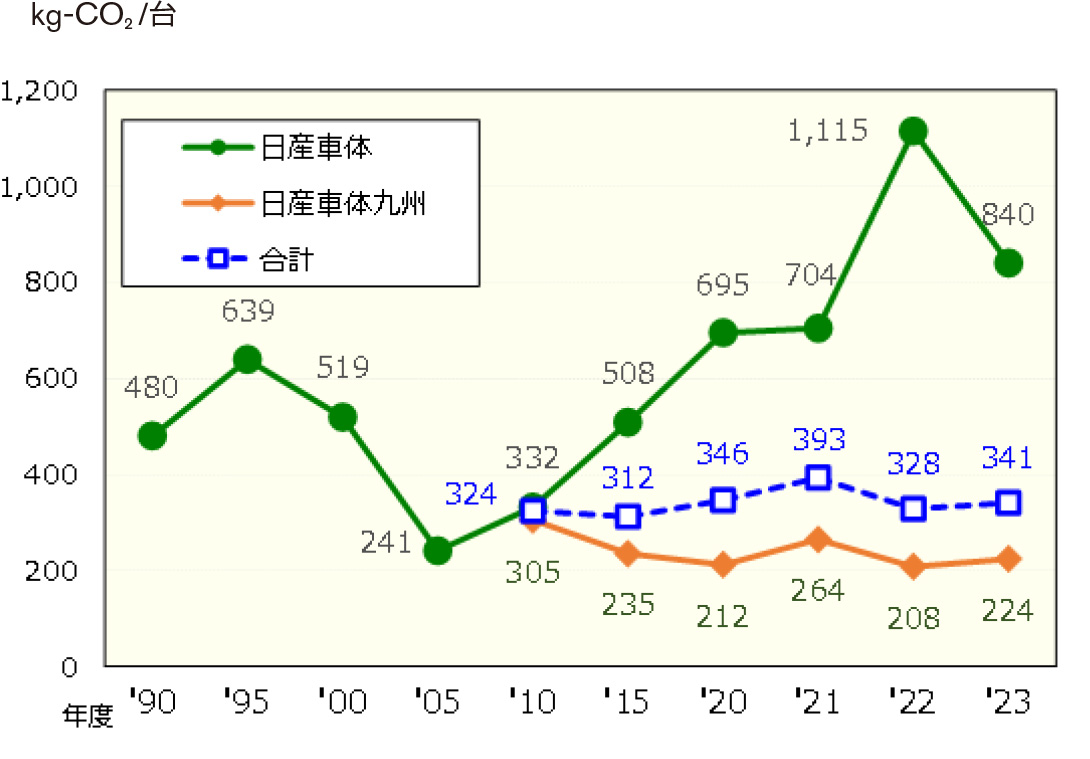

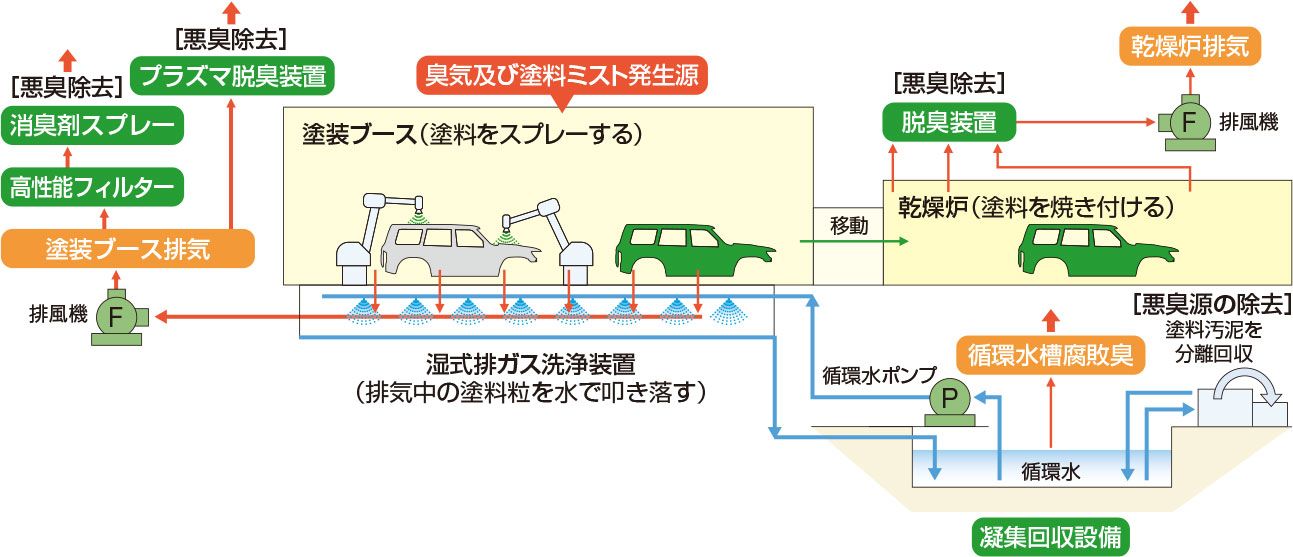

廃棄物の削減

車の生産過程において発生する廃棄物のリサイクル促進に取り組んでいます。また、廃棄物量を減量する活動に取り組み、資源の有効な利用の促進に関する法律に基づく「副産物の発生抑制等に関する計画」による活動を進め、再資源化率100%を維持しています。

2024年度の実績

廃棄物発生量の削減

2024年度の結果| 目標 | 実績 | |

|---|---|---|

| 日産車体(株) | 481トン以下 | 468トン |

| 日産車体九州(株) | 2,818トン以下 | 2,965トン※ |

※水処理設備工事に伴い廃液の一部を産廃処理。

取組みの経過

| 2012年度 | 日産車体九州 塗装汚泥の含水率低減による汚泥発生量削減(塗装汚泥50%減) |

|---|---|

| 2013年度 | ガラスシーリング供給設備改良による廃棄物発生量削減(1ドラム廃棄量40%削減) |

| 2014年度 | 日産車体 塗装汚泥の含水率低減による汚泥発生量削減(日産車体九州アイテムの採用) |

| 2016年度 | 日産車体 テクセン・秦野工場 バンパー廃棄処理から有価売却への変更で原低・廃棄物削減 |

| 2017年度 | 日産車体 ダンボール類の適正保管(雨ぬれによる産廃化の防止) |

| 2019年度 | 発砲スチロールの回収時のマイクロプラチック化による飛散防止 廃プラスチック分別方法の変更による有価買い取り品の取り出し |

| 2020年度 | 日産車体 エンジンハンガー分別回収による有価化 日産車体 廃棄物保管場所整備による分別強化で資源化拡大 |

| 2022年度 | 日産車体 鉄・アルミ分別回収による有価化拡大 |

| 2023年度 | 廃棄物処理オーバーフェンダーを有価化に改善 |

| 2024年度 | 日産車体 スノコ洗浄に高圧洗浄機を採用し薬剤廃棄物を低減 |

2024年度廃棄物処理の流れ

化学物質削減

化学物質の使用は地域の環境保全と密接な関係があることから、その使用量や排出量の削減に取り組んでいます。

2024年度の実績

VOC※は当社の化学物質排出量の9割以上を占めています。日産車体では43.1g/m²以下、日産車体九州では28.2g/m²以下を目標とし、2024年度もこの目標を達成しています。日産車体九州は塗装工程の一部に水性塗料を採用していることより、日産車体より低い目標値としています。

※ VOC(Volatile Organic Compounds):揮発性有機化合物のことで、塗料の溶剤などに使用されるトルエン・キシレンなど。

PRTR※対象物質

2024年度PRTR対象物質排出・移動量 集計期間:’24年4月1日~’25年3月31日

単位:kg/年

| 排出移動先 | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| 種別 | 物質 番号 |

物質名 | 取扱量 | 大気へ 排出 |

水域へ 排出 (下水道) |

廃棄物 として 移動 |

自社 埋立 |

リサイ クル |

化学 変化 |

製品 消費量 |

| 【本社及び湘南工場】 | ||||||||||

| 特1 | 400 | ベンゼン | 987 | 1 | 986 | |||||

| 1 | 1 | 亜鉛の 水溶性 化合物 |

1,745 | 12 | 40 | 1,693 | ||||

| 1 | 53 | エチル ベンゼン |

90,909 | 30,385 | 9 | 56,522 | 3,990 | 3 | ||

| 1 | 80 | キシレン | 78,453 | 27,621 | 9 | 40,456 | 4,289 | 6,078 | ||

| 1 | 300 | トルエン | 64,883 | 27,009 | 2 | 18,938 | 5,570 | 13,364 | ||

| 1 | 302 | ナフタレン | 1,130 | 725 | 34 | 371 | ||||

| 1 | 392 | ヘキサン | 5,778 | 20 | 5,758 | |||||

| 1 | 594 | エチレン グリコール モノブチ エーテル |

37,188 | 17,749 | 5 | 13,788 | 5,646 | |||

| 1 | 627 | ジエチレン グリコール モノブチル エーテル |

1,784 | 1,680 | 54 | 50 | ||||

| 1 | 629 | シクロ ヘキサン |

3,500 | 2,400 | 105 | 995 | ||||

| 1 | 691 | トリメチル ベンゼン |

20,296 | 8,910 | 3,225 | 1,477 | 6,684 | |||

| 1 | 720 | 2- ターシャリ- ブトキシ エタノール |

3,617 | 719 | 2,897 | 1 | ||||

| 1 | 737 | メチル イソブチル ケトン |

2,004 | 778 | 1,176 | 50 | ||||

| 合計 | 311,287 | 117,997 | 12 | 65 | 0 | 137,195 | 22,439 | 34,566 | ||

| 【秦野地区】 | ||||||||||

| 1 | 80 | キシレン | 1,600 | 6 | 1,594 | |||||

| 1 | 300 | トルエン | 1,607 | 3 | 1,604 | |||||

| 1 | 691 | トリメチル ベンゼン |

2,397 | 18 | 1 | 2,378 | ||||

| 合計 | 5,604 | 27 | 0 | 1 | 0 | 0 | 0 | 5,576 | ||

| 【テクノセンター】 | ||||||||||

| 1 | 300 | トルエン | 1,033 | 233 | 12 | 36 | 1 | 752 | ||

| 合計 | 1,033 | 233 | 0 | 12 | 0 | 36 | 1 | 752 | ||

| 【日産車体九州】 | ||||||||||

| 特1 | 309 | ニッケル 化合物 |

2,436 | 10 | 1,549 | 49 | 828 | |||

| 特1 | 400 | ベンゼン | 4,326 | 5 | 4,321 | |||||

| 1 | 1 | 亜鉛の 水溶性 化合物 |

14,222 | 43 | 1,806 | 12,373 | ||||

| 1 | 53 | エチル ベンゼン |

130,313 | 14,346 | 51 | 102,932 | 2,415 | 10,569 | ||

| 1 | 80 | キシレン | 145,008 | 13,607 | 85 | 83,573 | 2,485 | 45,258 | ||

| 1 | 300 | トルエン | 202,190 | 17,759 | 35 | 34,470 | 2,738 | 147,188 | ||

| 1 | 392 | ノルマル- ヘキサン |

14,041 | 44 | 1 | 13,996 | ||||

| 1 | 412 | マンガン 及びその 化合物 |

4,169 | 1 | 8 | 1,514 | 67 | 2,579 | ||

| 1 | 594 | エチレン グリコール モノブチル エーテル |

114,695 | 31,500 | 132 | 7,227 | 14,560 | 10,891 | 50,385 | |

| 1 | 627 | ジエチレン グリコール モノブチル エーテル |

3,200 | 2,192 | 96 | 912 | ||||

| 1 | 629 | シクロ ヘキサン |

4,324 | 3,935 | 130 | 259 | ||||

| 1 | 691 | トリメチル ベンゼン |

1,034 | 465 | 22 | 240 | 307 | |||

| 1 | 720 | 2- ターシャリ- ブトキシ エタノール |

28,798 | 2,016 | 26,782 | |||||

| 1 | 731 | ヘプタン | 9,356 | 5,900 | 1 | 277 | 3,042 | 136 | ||

| 1 | 737 | メチル イソブチル ケトン |

32,347 | 2,268 | 31 | 522 | 17,807 | 61 | 11,658 | |

| 合計 | 710,459 | 94,038 | 224 | 12,791 | 0 | 280,649 | 23,159 | 299,598 | ||

※ PRTR(Pollutant Release and Transfer Register):環境汚染物質排出・移動登録。企業などが汚染物質の種類ごとに大気や水への排出量、廃棄物として出す量(移動量)などの目録をつくり、行政などに登録する。この事により自主的に汚染物質の削減を促す。

物質管理のしくみ

新規に原材料を導入する場合、「新規原材料管理制度」に基づき、化学物質が環境・安全に与えるリスクを事前評価し、採否判断を行っています。

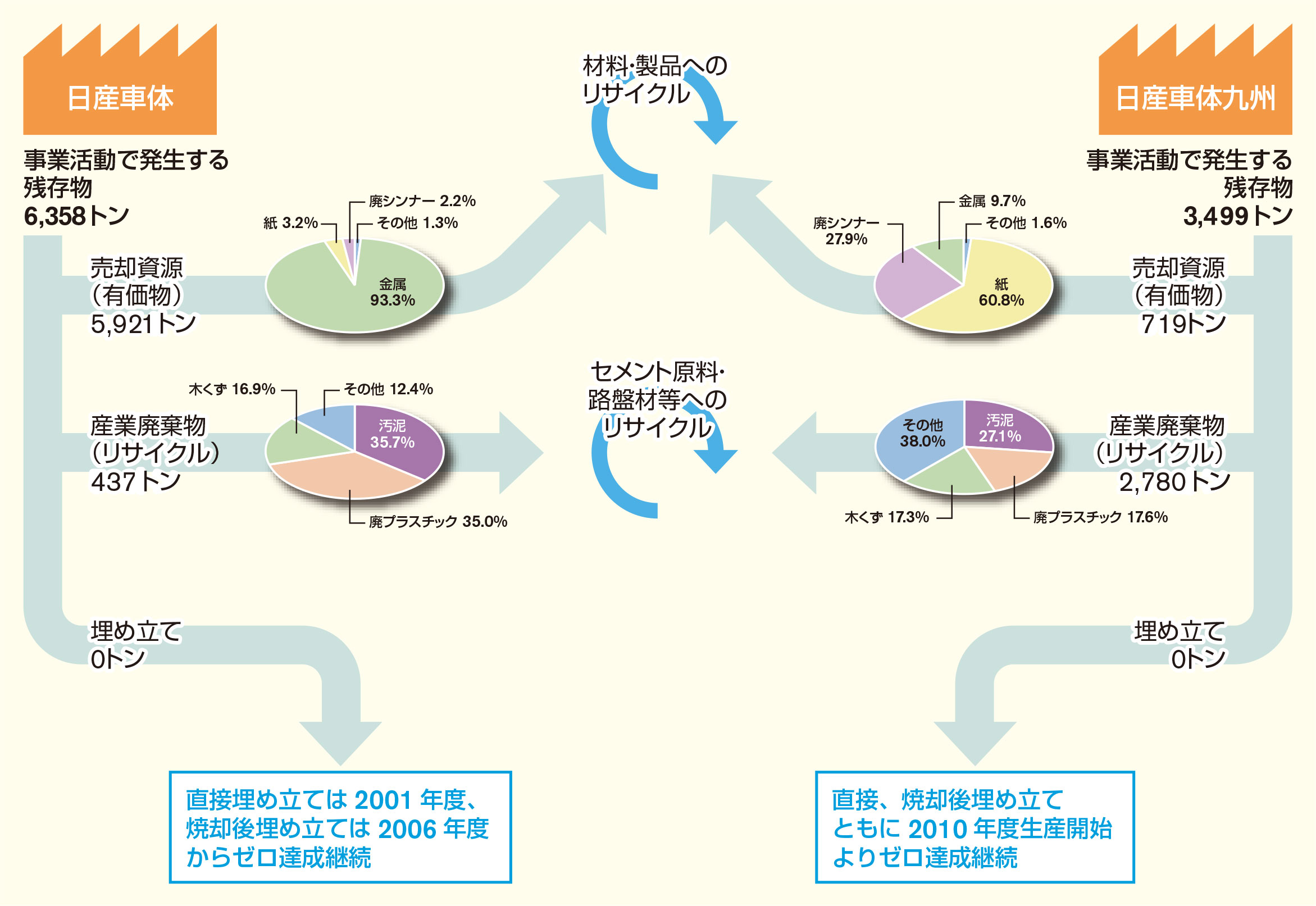

臭気防止及び塗料ミスト飛散防止

塗装工場から主に発生する臭気及び塗料ミストについては、近隣への影響を最小限にする必要があるとの認識のもと、さまざまな対策を積極的に講じています。

主な取り組み内容

臭気及び塗料ミストの発生源と主な取り組みを下図に示します。

塗装ブース排気臭対策及び塗料ミスト飛散防止

・消臭剤スプレー(排気臭)住宅地が近接している日産車体の塗装工場では、塗装ブースからの排気による臭気の対策として、消臭剤のスプレー散布システムを導入しています。消臭剤もより効果の高い物へ、変更をおこなっています。2019年には、消臭剤噴霧範囲を拡大し、臭気の拡散防止を強化しています。

・高性能フィルター(塗料ミスト)塗装ブース排気に含まれる塗料ミスト(微粒子)は、水シャワーによる湿式排気洗浄装置により一次除去した後、更に高性能フィルター(粒径10μmで濾過率99.3%)で二次除去することで、クリーンな排気をしています。

臭気対策

日産車体湘南の塗装工場から溶剤臭を地域に漏らさぬよう、これまで採用している消臭剤散布に加え、プラズマ脱臭装置を追加設置し、排気ダクトから出る臭気を低減しています。さらに、排気経路への活性炭フィルターの設置による臭気低減の導入を開始しました。

・凝集回収設備(塗料汚泥回収システム)循環水槽内の汚水及び塗料カスは腐敗し硫化水素などの悪臭を発生し易くなります。そこで曝気ノズルで空気を送り込み、腐敗を防止しています。また、臭気の元となる塗料汚泥はポンプで回収し、濃縮タンクに送り、水分を除去してから、リサイクルに出しています。

乾燥炉排気臭対策

・脱臭装置塗装ブースで塗料を塗った車は乾燥炉で乾燥させますが、かなりのシンナー臭があります。乾燥炉には全て脱臭装置を設置しており、現在、白金触媒方式、蓄熱方式の脱臭装置を用途に合わせて使用しています。白金触媒方式は350℃程度に加熱してVOCを分解する消臭装置で、乾燥炉から排出されるVOCの対策にも効果的です。

塗装ブース排気ダクト

高性能フィルター

塗装工程の塗料ミスト対策

臭気及び塗料ミストの発生源と主な対策

水資源の有効活用

水資源の保護は日産グリーンプログラムにおいて「生産拠点での水リスク管理の強化」として取り組んでいます。当社もこれに沿った活動を進めていきます。

主な取り組み内容

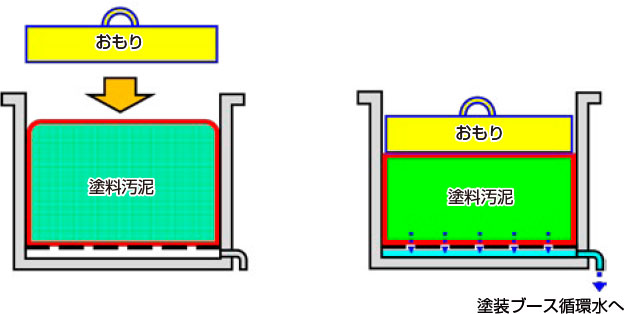

塗料汚泥回収システム(凝集回収設備)の導入

塗装ブースと沈殿槽の間を循環している水に混在する塗料汚泥を回収し、循環水をきれいにして再利用することで、水使用量を削減するシステムです。回収された塗料汚泥中にも、まだ多くの水分が残っています。この水分も下図のようにおもりを乗せて絞り出し、ブース循環水として再利用すると共に、廃棄物の減量にも効果をあげています。

塗料汚泥水分絞り出し器

塗料汚泥水分絞り出し器

日産車体九州の取り組み

日産車体九州では、日産車体で培ったノウハウを取り入れた最新鋭の設備を導入し、水資源の有効活用に取り組んでいます。

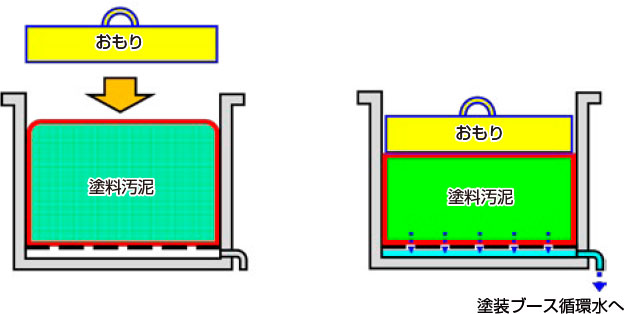

水使用量管理

車の生産工程においては特に塗装工程で水を必要とします。

そこで、水資源を保護するため水使用量を管理しています。

-

台当たり水使用量

RO装置

※RO装置:水の「浸透」現象を逆に利用する逆浸透膜(Reverse Osmosis)を用いて原水中の不純物をろ過し、純度の高い水を精製する装置。必要とされる純度の水を精製するための原水使用量の削減が可能です。

水質・大気汚染防止

海、山、川、田園の自然に恵まれた環境下にある当社は、大気・水質の管理には自主基準値を設け法令より厳しく、環境保全に努めています。

特に秦野地域は、丹沢山系名水湧水群などの緑と水に恵まれており、水質管理には常に細心の注意を払っています。

日産車体九州も、工場が瀬戸内海に面していることもあり、同じ敷地内で生産を行う日産自動車九州(株)とともに厳しい水質管理を実施しています。

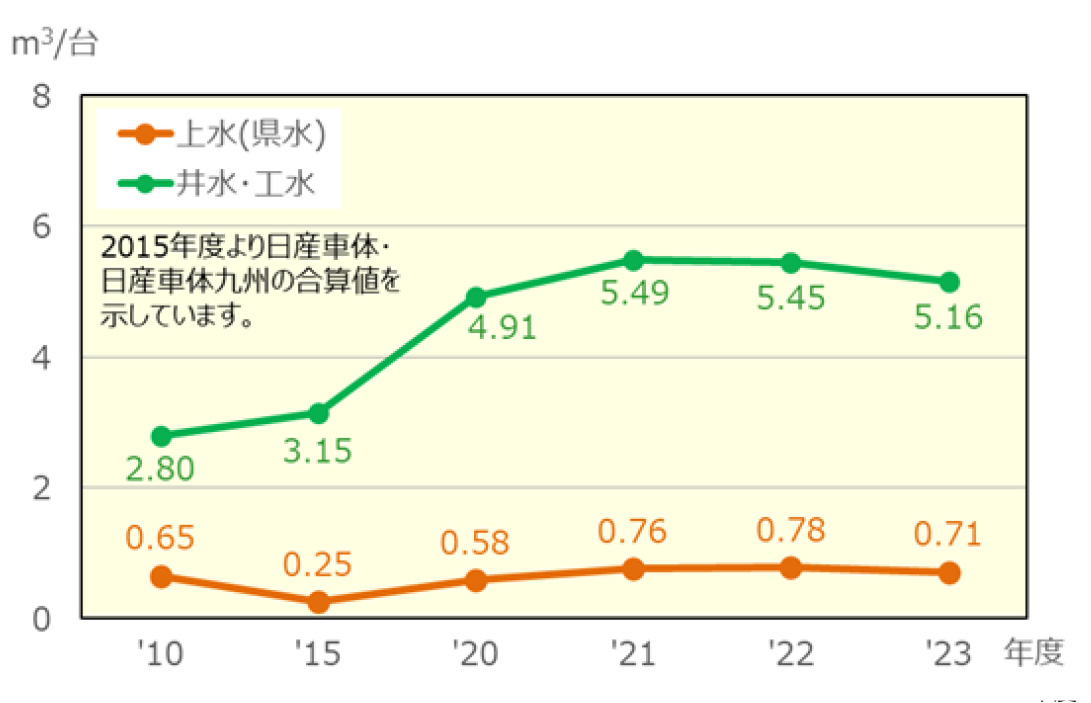

水質汚濁の防止

工場からの廃水は、廃水処理場で適切な処理をした後、公共下水道または河川に放流しています。

大気汚染の防止

硫黄酸化物(SOx)、窒素酸化物(NOx)の低減

湘南工場では都市ガスを使用して、SOxを大幅に低減しています。またNOxも都市ガスなど良質燃料の採用、燃焼管理の実施、排ガス中のNOx濃度を低下させる脱硝設備の使用などにより低減しています。

揮発性有機化合物(VOC)の低減

当社は、塗装工程を持つことから、従来よりVOC削減に取り組んできました。今後も、一層の改善に取り組みます。

日産車体九州では上塗りカラーベースに水性型塗料を採用し、湘南工場比でVOC排出量原単位を28%削減しました。さらに2021年度から中塗り塗料の水性型塗料採用に取り組み2023年6月に全色切り替え完了。切り替え前と比較し、VOC排出量を39%削減しました。

土壌・地下水の汚染予防

環境保全上、土壌及び地下水への環境影響調査は重要であると考え、過去に使用していた化学物質の使用履歴調査や、土壌及び地下水調査を自主的に実施しています。

汚染の調査と対応

| 工場名 | 調査事由 (調査完了時期) |

汚染物質 | 対応状況 |

|---|---|---|---|

| 京都工場 |

工場閉鎖時調査 (2000年~2001年) |

ベンゼン・砒素の土壌汚染があったが、地下水に汚染はありませんでした。 |

土壌浄化完了 (2002年3月) |

| 第3地区 |

土地購入に伴い、前所有者が工場廃止時に行った調査 (2000年~2001年) |

六価クロム、フッ素の土壌汚染があったが、地下水に汚染はありませんでした。 |

土壌入替完了 (2002年5月) |

| テトラクロロエチレンによる土壌と地下水汚染がありました。しかし敷地境界からの流出はなく、汚染は敷地内に限られています。 |

土壌・地下水浄化とモニタリングを実施中。 敷地境界からの汚染流出なし。 |

||

| 第2地区 |

自主調査 (2001年~2004年) |

ごく一部の表層に鉛の土壌汚染があったが、地下水に汚染はありませんでした。 | 当該地はコンクリートで覆われており、汚染土飛散の心配はありません。また、地下水汚染の心配はありませんが、念のため地下水のモニタリングを継続します。 |

| 第1地区 |

工場閉鎖時調査 (2013年) |

調査した1,379地点の内、土壌ではテトラクロロエチレン、トリクロロエチレン、ベンゼンが各1 地点、鉛が33地点、ホウ素、六価クロムが各1地点、フッ素が5地点、シアンが17地点での土壌汚染が確認され、地下水ではテトラクロロエチレンが6地点、ベンゼンが1地点、シアンが2 地点検出され、それぞれ土壌汚染対策法の指定基準を超過していることが確認されました。 | これらの各地点は土壌汚染対策法による措置方法に従って処理を行いました。 |

湘南工場第1地区は一部を残して売却するため、2012年11月より「土壌汚染対策法」及び「神奈川県生活環境の保全等に関する条例」に基づく土壌調査を行い、2013年12月に平塚市にその結果を報告しました。

その結果、平塚市より「要措置区域」と「形質変更時要届出区域」に指定されたことを受け、2014年3月より「土壌汚染対策法」に基づき土壌改良工事を実施、完了し、売却しました。

今後の管理について

土壌汚染の要因となる有害物質の過去の使用履歴をマップ化し管理しています。

土地掘削を実施する前には、その使用履歴マップに基づき、土壌汚染調査を実施し、汚染土壌の敷地からの搬出を未然に防止しています。

環境に優しい商品の購入

環境に優しい車造りには、環境に優しい部品の購入が大切です。環境に配慮した仕入先から環境への影響が少ない製品(部品・材料)を優先的に購入する「グリーン調達」を実施しています。

グリーン調達の実施

数万点に及ぶ部品から成る車という製品をお客様に提供する私達は、部品を納入する仕入先と共同して、環境に影響の少ない、環境に優しい部品・材料のグリーン調達に取り組んでいます。調達コンセプトは次の3項目です。

①環境負荷の小さい部品・材料

②環境負荷の小さい部品製造工程

③環境意識の高い仕入先

環境負荷物質データの報告

納入される部品・材料は、日産自動車独自の技術標準規格に基づく「環境負荷物質管理基準」に適合するよう仕入先にお願いしています。開発段階で、使用禁止物質の有無、注意を要する物質の使用量など、環境負荷物質データの報告を受けます。

早い段階で環境負荷の状況を把握し、環境リスクを回避し代替技術の開発へとつなげています。

環境マネジメントシステムの構築

環境管理体制を確固たるものとするため、仕入先に対し環境マネジメントシステム「ISO14001またはそれに順ずる外部認証取得」の構築と運用の維持、レベルアップ、更新を推進しています。

環境管理責任者の届出

仕入先のグリーン調達活動推進と当社との連携強化のため、仕入先に環境管理責任者を選任していただいています。仕入先には、その環境管理責任者を通して当社の環境活動や製品の環境影響に関しての情報を提供しています。